干磁尾矿重选铁精矿案例中跳汰机的应用一例(一)

日前,云南昆明滇重矿机为一个越南客户设计了一套重选干磁尾矿的技术工艺,在该案例中原矿较为集中,形态较规整,品位高且自熔性好,原矿经过颚式破碎机粉碎到0-350mm的大块以下之后,进入两端闭路中碎后粒度降至0mm-75mm,之后进入直线振动筛,经过洗矿分级成三个等级0-2mm、2-12mm、12-75mm。而后再通过干式磁选机选别,干磁尾矿55万t/a,其中铁的含量为27%-32%,而后关于含铁干磁尾矿的重选方案,几位昆明跳汰机技术工程师出现了分歧。我们先来看下干磁尾矿的成分分析:

|

元素 |

TFe |

S |

P |

FeO |

CaO |

MgO |

SiO2 |

Al2O3 |

烧损 |

|---|---|---|---|---|---|---|---|---|---|

|

含量 |

30.6 |

2.39 |

0.30 |

10.93 |

7.76 |

2.90 |

18.29 |

6.26 |

14.22 |

下面是干磁尾矿的铁物相分析数据表

|

项目 |

TFe |

FeCO3 |

Fe3O4 |

FeS2 |

FeSiO3 |

Fe2O3 |

|---|---|---|---|---|---|---|

|

含量 |

30.10 |

13.28 |

2.95 |

2.66 |

3.09 |

8.12 |

|

占有率 |

100 |

44.10 |

9.83 |

8.83 |

10.26 |

26.98 |

表3是干磁尾矿主要矿物的物理性质分析表

|

项目 |

磁铁矿 |

假象赤铁矿 |

菱铁矿 |

铁白云石 |

方解石 |

黄铁矿 |

绿泥石 |

石英 |

磷灰石 |

|---|---|---|---|---|---|---|---|---|---|

|

硬度 |

5.53 |

5.68 |

3.94 |

3.64 |

3.15 |

6.24 |

2-2.5 |

7/09 |

5.22 |

|

密度t/m3 |

5.16 |

5 |

3.88 |

|

2.7 |

5.1 |

|

2.7 |

|

|

比磁化系数10-6cm3/g |

80000 |

290 |

150 |

|

|

70 |

|

|

|

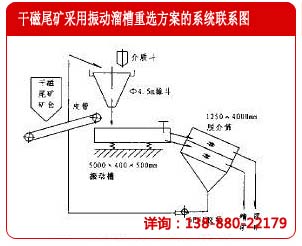

1以重介质振动溜槽为核心设备的干磁尾矿重选方案

1.1振动溜槽的主要参数

在昆明滇重矿机的技术部,以李工为代表,提出了以重介质振动溜槽为主要设备,对干磁尾矿重选铁精矿的技术工艺方案。振动溜槽采用的规格为:5000mm×400mm×500mm,冲程设计为17-17mm,冲次为380次/分钟。安装坡度为3-3.5度,分离隔板的可调节区间为90mm-250mm,生产能力达到80t/小时,矿介比为1:5,加重剂的力度为0mm-2mm,铁的品位为59%-63%。振动溜槽的工艺图如下:

经过系列实验,对于干磁铁尾矿的重选作业,振动溜槽的生产技术指标如下图:

|

给矿品位 |

精矿品位 |

尾矿品位 |

精矿产率 |

铁回收率 |

|---|---|---|---|---|

|

30.71 |

42.13 |

19.94 |

48.54 |

66.59 |

1.2以振动溜槽为核心的重选工艺经济效益分析

振动溜槽每年可处理干磁尾矿57万吨左右,生产能力50t/h,每年需要开通11230小时;

(1)电能消耗

振动溜槽及配套设备的装机功率95.5千瓦时,每年的电能消耗是95.5KW×11230h=107.25万KW,电费共计54万元左右;

(2)重选用水成本

每小时需补充用水量为100m3,年耗水11230×100=112.3万m3,水费约17万元;

(3)备品备件更换费用

顶水板、分离隔板、橡胶弹簧、给矿皮带、胶泵叶轮、管道、筛网等备品易损件的更换成本每年约需31万元;

(4)介质消耗

每年进入尾矿中的介质大约为1680吨,单价按210元/吨,共计36万元;

(5)采矿成本

每吨的采矿成本约50元,每年的采矿成本大约2807万元;

(6)精矿产值

年回收品位43%的粗精矿27万吨,经过球磨机、浮选机脱硫脱磷之后,回收率90%可获得铁品位59%的精矿18万吨左右,精矿收益约2978.4万元;

(7)以振动溜槽为核心的重选干磁尾矿技术方案每年的经济效益为35万元左右。

1.3振动溜槽技术方案的短板所在

经过反复与大粒度跳汰机的技术方案做对比后,以振动溜槽为核心设备的干磁铁尾矿重选方案被放弃,主要原因如下:

(1)振动溜槽的可调节性不高,没有足够的自动控制技术,重要的技术参数如给矿量、介质量、顶水、床层松散度、分离隔板的调整高度等没有显示仪表帮助精确调整,全凭操作工的个人观察、经验等进行操作,因此无法保证整套干磁尾矿重选生产线稳定、连续、高效的生产。

(2)介质的消耗极大,较大地提升了选矿成本,具体可参见上述效益分析。

(3)振动溜槽的冲程13-17mm,达不到最大的20mm,无法满足较大粒度的分选要求。

因此,我们最终选择了以大粒度跳汰机为核心的干磁尾矿重选方案,具体的分析过程我们相将另外撰文予以分析。